Le processus de fabrication des rondelles à ressort utilisant une machine implique plusieurs étapes pour produire efficacement des rondelles de haute qualité.

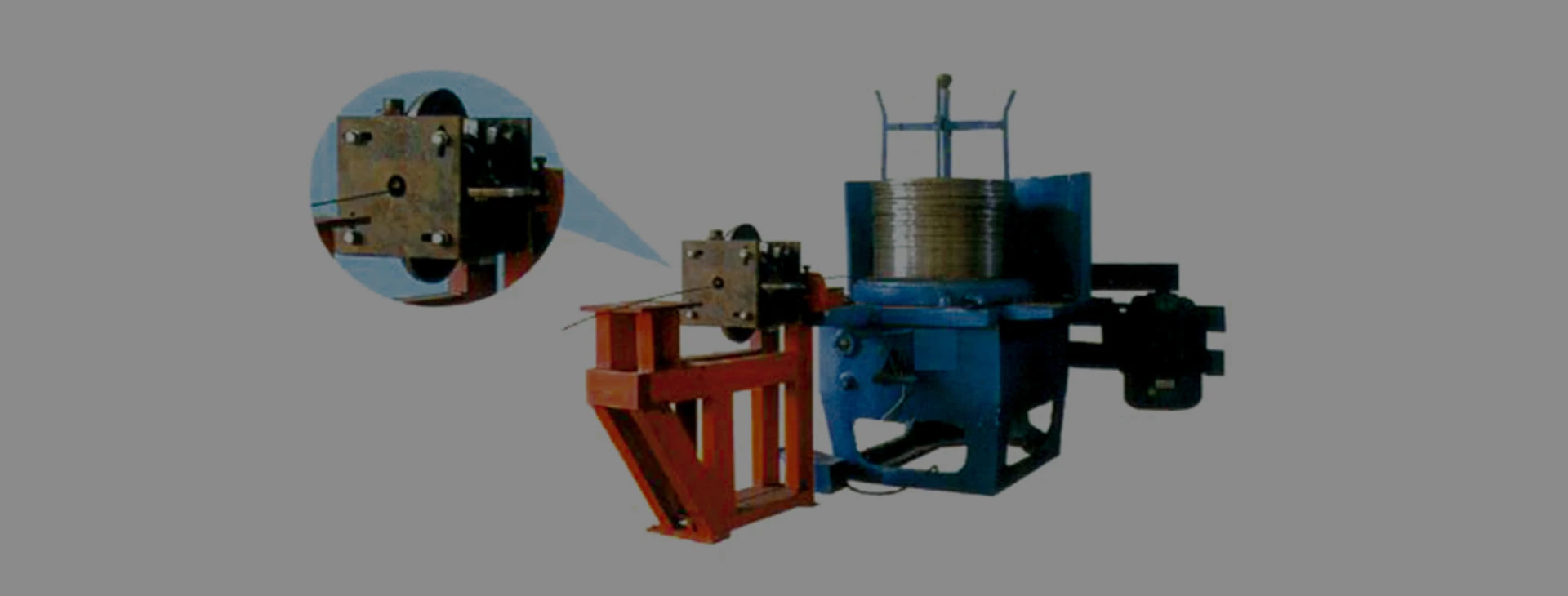

Tout d'abord, la matière première, généralement du fil d'acier, est introduite dans la machine. Le fil est généralement façonné en une bobine ou une bobine, qui est ensuite chargée sur le mécanisme d'alimentation.

Ensuite, le fil est introduit dans la machine, où il passe à travers un mécanisme de redressement pour s'assurer qu'il est correctement aligné et libre de tout coude ou torsion. Le fil redressé est ensuite découpé à la longueur souhaitée à l'aide d'un mécanisme de coupe ou d'une lame.

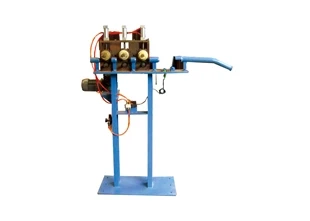

Après la coupe, les pièces de fil individuelles sont introduites dans un mécanisme de formage qui les façonne dans la configuration requise d'une rondelle à ressort. Ceci peut être réalisé grâce à diverses méthodes telles que l'estampage, l'enroulement ou le roulement.

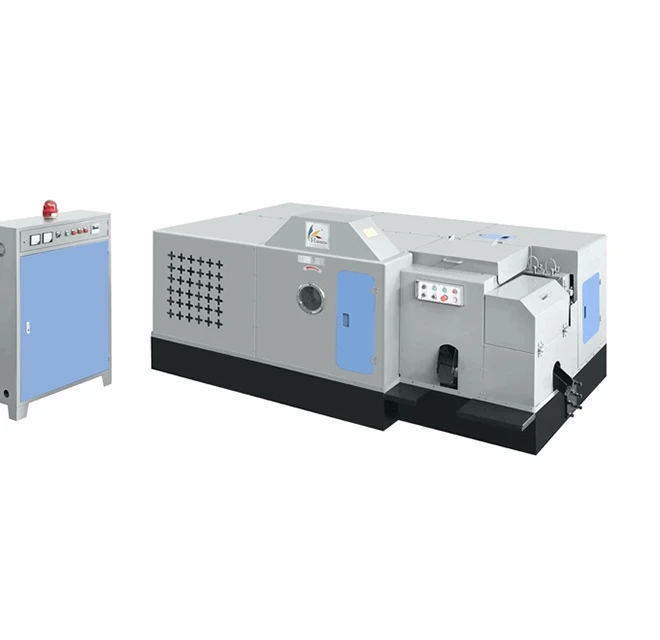

Une fois formées, les rondelles subissent un processus de traitement thermique pour améliorer leur résistance et leur durabilité. Cela implique des cycles de chauffage et de refroidissement soigneusement contrôlés, généralement appelés recuit, durcissement et revenu, en fonction des caractéristiques souhaitées des rondelles.

Après traitement thermique, les rondelles de ressort passent par un processus de traitement de surface pour améliorer leur résistance à la corrosion et leur apparence. Cela peut impliquer de revêtir les rondelles d'une couche protectrice ou d'appliquer un traitement chimique.

Enfin, les rondelles finies sont inspectées pour l'assurance qualité, en s'assurant qu'elles répondent aux dimensions et aux exigences de performance spécifiées. Toutes les rondelles défectueuses sont retirées de la ligne de production.

Dans l'ensemble, le processus de fabrication des rondelles à ressort utilisant une machine combine une alimentation précise, une coupe, un formage, un traitement thermique, un traitement de surface et une inspection de la qualité pour produire des rondelles fiables et cohérentes adaptées à diverses applications.

English

English français

français Español

Español русский

русский português

português